電線電纜價格咨詢電話:0550-7778262??15385509815

手機:(0)15385509815

郵箱:442312308@qq.com

地址: 安徽天長經(jīng)濟開發(fā)區(qū)

- 電線電纜用金屬材料有哪些…

- 氟塑料電纜的加工工藝…

- 確定溫控伴熱電纜熱量功率取…

- 電纜絞制講義

- 新型電地暖發(fā)熱電纜的七大優(yōu)…

- 如何檢測電線電纜的質量呢?…

- 安全埋設電線電纜的四點要求…

- 電梯電纜描述

- 三相電的地暖系統(tǒng)施工方法…

- 電線電纜的發(fā)展

- 電纜線的常見規(guī)格型號…

- 電伴熱設計中確定電伴熱帶總…

- 電線電纜的四大類產(chǎn)品特色…

- 市內通訊計算機電纜的結構和…

- 電線電纜線路的驗收檢查要點…

- 電線電纜質量簡單分析…

- 阻燃電纜規(guī)格范圍和技術性能…

- 電伴熱工程施工操作工藝…

- 交聯(lián)聚乙烯絕緣(XLPE)電纜與聚…

- 耐500℃高溫電纜的結構設計…

電伴熱工程施工操作工藝

1、操作工藝

(1)電伴熱帶應按管道長度分布,以免物料在無電伴熱帶處降溫凝結,電伴熱帶的長度應長于被伴熱管道。安裝時應校驗所用電伴熱帶長度(包括并聯(lián)的各分支總長度),是否超過設計長度或允許的最大使用長度。

(2)施放電加熱電纜時不要打硬折或長距離在地面拖拉。敷設時應盡可能使電伴熱帶平整地緊貼在管道或容器表面,用聚酯帶或鋁箔膠帶固定,嚴禁用細絲捆扎,膠帶間距小于30mm,如遇法蘭,閥門等尖銳突起部分,應注意保護。

(3)電熱帶最小彎曲半徑應不小于其厚度五倍。安裝電熱帶附件時,應將電熱帶留有一定富裕量,以使下次檢修重復使用。

(4)在水平管道上安裝時,可敷設在管道下部45°處,電伴熱帶安裝時允許多次交叉重疊,但盡可能減少扭曲,特別是在冬季寒冷條件下。為強化傳熱效果,可在電伴熱帶的外面粘貼一層鋁箔膠帶,在容器上安裝時,電伴熱帶應纏繞在容器的中下部,通常不超過2/3。

(5)電伴熱帶一般應安裝在管道的側面或下方,用鋁膠帶粘貼安裝,施工時邊敷設電伴熱帶邊覆蓋鋁膠帶,用力壓平,使電伴熱帶緊貼在管道上。在粘貼鋁膠帶后,再每隔0.6m用耐熱膠帶將電伴熱帶沿徑向將其纏繞固定,使電伴熱帶與被伴熱管道貼緊,以提高伴熱效率。

(6)纏繞方法應盡可能使散熱體必要時隨時可拆除進行維修,或更換而不損壞電伴熱帶或影響其它線路;在使用二通或三通配件處,電伴熱帶各端應預留40cm長度。

(7)安裝完成后,應對每根電伴熱帶進行絕緣測試,電伴熱帶線芯與管道或容器間的電阻不得小于20MΩ,否則應找出原因后再接電源和保溫,此測試應多次進行,特別是在有可能損壞電伴熱帶的情況下,如在未做保溫而施工人員又長時間離開現(xiàn)場,保溫做好后,也要重復測試,確認保溫時未損壞絕緣。測試結果應記錄備查。

2、電氣連接

首先應認真閱讀、掌握接線盒內的產(chǎn)品說明書上“操作步驟和要求”。再次應檢查各分電源線的截面應略大于電伴熱帶的線芯截面,總電源線應能承載電伴熱帶總和在最低環(huán)境溫度的總電流,每根電伴熱帶應有自己的開關,熔斷器或單極斷路器。在剝電熱線芯時,應避免斷股減小截面,引起過載。

(1)配件安裝:按設計圖要求選用配件;所采用密封圈需與電伴熱帶相配并和防水封膠結合;供電接線盒盡可能接近管道線路供電端,按配件安裝說明書準備線口;每一線端應預留一小段電伴熱帶以便將來維修時用。

(2)電伴熱帶與電源盒的連接:在易燃易爆場合,必須采用配套的防爆電源接線盒,一般場合可直接將電伴熱帶接至閘刀開關上,也可將導線絞接或焊接后用快干硅膠和熱縮套管密封,絞接處不得短于30mm,焊接處不得短于10mm。

(3)電伴熱帶的分叉:在易燃易爆場合必須采用配套的防爆T型接線盒,一般場合也可采用絞接或焊接。

(4)電熱帶的接長:在易燃易爆場合必須采用配套 的防爆直型接線盒,一般場合也可采用絞接或焊接。接 長時請注意不得超過最大使用長度。

(5)終端:在易燃易爆場合必須采用配套的終端密 封盒,一般場合也可采用快干硅膠和熱縮套管密封。任何情況下均嚴格禁止將尾部線芯連接!

(6)電源接線盒、T型、直型接線盒、終端均可用卡箍或尼龍扎帶緊固在管道上,盒內的防水膠墊不得遺漏,盒內接線處應用快干硅膠防水。做保溫時應將接線盒置于保溫層內,但必須在保溫層外留下相應的標記。

(7)接線時,必須保證電伴熱帶與各電氣附件正確可靠地連接,嚴禁短路,并有足夠的電氣間隙,對于并聯(lián)式電伴熱帶,線頭部位的電熱絲要盡可能地剪短,并嵌入內外層護套之間,嚴禁與其編織層芯線相碰,以防漏電或短路。

多根電伴熱線的分支應在分線盒內連接,在伴熱線接頭處及伴熱線末端應涂刷專用密封材料。

3、安裝時特別注意的事項

(1)嚴禁蒸汽伴熱和電伴熱混用于一體。

(2)加熱帶安裝時不得將絕緣層破壞,應緊貼于被加熱體以提高熱效率,若被伴熱體為非金屬體,應用鋁粘膠帶增大接觸傳熱面積,用尼龍扎帶固定,嚴禁用金屬絲綁扎。

(3)法蘭處介質易泄漏,纏繞電伴熱帶時應避開其正下方。

(4)電伴熱帶一端接入電源,另一端線芯嚴禁短接或與導電物質接觸并剪切為“V”型,必須使用配套的封頭嚴密套封。

(5)防火防爆場合應配套防爆接線盒和終端子。接線后應用硅橡膠密封:(使用屏蔽層的電伴熱帶終端處必須將屏蔽層剝離100mm,以防造成短路)。

(6)安裝一個伴熱點,測量一次絕緣,屏蔽層必須接地,絕緣阻值不能低于20MΩ/1000V。按電伴熱各路的電壓、電流等參數(shù)設定通、斷電和漏電保護裝置。

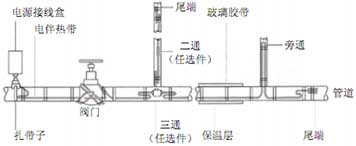

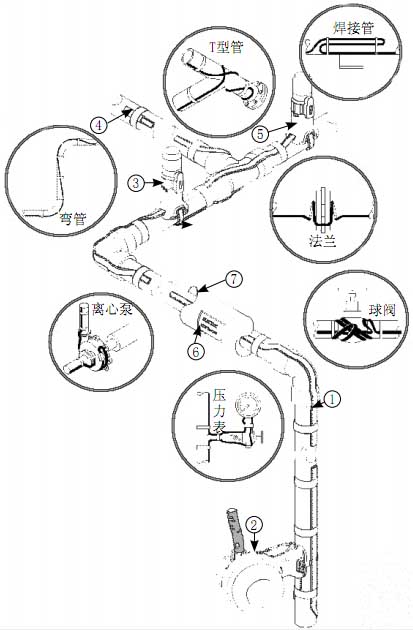

4、系統(tǒng)安裝示意:管道、閥門電伴熱帶安裝見圖1、圖2。

圖1 管道、閥門電伴熱帶安裝示意圖

圖2 管道、閥門電伴熱帶安裝節(jié)點示意圖

①伴熱帶;②電源接線盒;③三通盒;④耐熱粘膠帶;⑤終端盒;⑥標簽;⑦保溫層。

電線電纜隨機推薦:

電子計算機(包括DCS系統(tǒng))用對絞屏蔽控制電纜

電子計算機(包括DCS系統(tǒng))用對絞屏蔽控制電纜  塑料絕緣和護套控制電纜規(guī)格型號大全

塑料絕緣和護套控制電纜規(guī)格型號大全  鋼芯鋁絞線技術參數(shù)介紹

鋼芯鋁絞線技術參數(shù)介紹  UG/UGF6000V高壓橡套電纜

UG/UGF6000V高壓橡套電纜  電力電纜型號規(guī)格及性能參數(shù)

電力電纜型號規(guī)格及性能參數(shù)  電纜的屏蔽解決方案

電纜的屏蔽解決方案  YGCP,YGZP系列屏蔽硅橡膠高溫電纜

YGCP,YGZP系列屏蔽硅橡膠高溫電纜  JBQ,JBF,JBHF電機引接線

JBQ,JBF,JBHF電機引接線  阻燃控制電纜型號名稱

阻燃控制電纜型號名稱  FXL/FXLP飛機用低壓臘克線

FXL/FXLP飛機用低壓臘克線  FDEF,FDES,FDGG,FDGU,FDEU,FDEG,FDEH風力電纜,風力發(fā)電用(耐寒)耐扭曲軟電纜

FDEF,FDES,FDGG,FDGU,FDEU,FDEG,FDEH風力電纜,風力發(fā)電用(耐寒)耐扭曲軟電纜  UGEFP,UGEFHP盾構機電纜

UGEFP,UGEFHP盾構機電纜  熱電偶用(耐高溫/阻燃)補償導線(電纜?)

熱電偶用(耐高溫/阻燃)補償導線(電纜?)  拖曳電纜結構圖

拖曳電纜結構圖  YVFBG,YVFBPG,YFFBG,YFFBPG扁平移動加鋼絲抗拉軟電纜

YVFBG,YVFBPG,YFFBG,YFFBPG扁平移動加鋼絲抗拉軟電纜  NH-KVV耐火控制電纜價格 。

NH-KVV耐火控制電纜價格 。